یک شرکت دانش بنیان ایرانی موفق به تولید نیمه صنعتی قرص شعله پوش باتری شده است که بومی سازی این محصول با مواد داخلی ۲۰ تا ۳۰ درصد باعث کاهش هزینه این محصول می شود.

به گزارش مجله خانواده سعید زکایی مدیرعامل این شرکت دانش بنیان در خصوص زمینه کار این شرکت اظهار کرد: این شرکت با تکیه بر پیشینه غنی تحقیقات دانشگاهی و تعاملات صنعتی به کارزار تولید آمیزه های پلیمری کشور گام گذاشت و فعالیت تولیدی خود را در اواخر سال ۱۳۷۸ با راه اندازی خط تولید آغاز کرد. شرکت ما با بهره جستن از تیم های توانمند مهندسی بازرگانی و عملیاتی هر ساله به تناژ تولید بالاتر تنوع کاربری بیشتر در محصولات و همچنین فناوری های جدیدتر در تولید و آمیزه سازی دست یافت. در حال حاضر این شرکت ظرفیت تولید ۲۵ هزار تن آمیزه در سال را دارد.

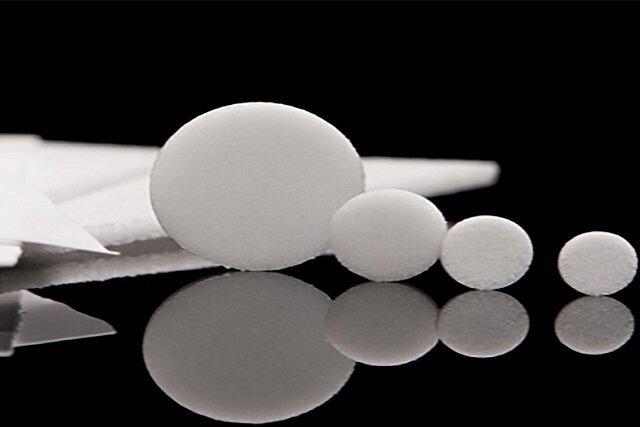

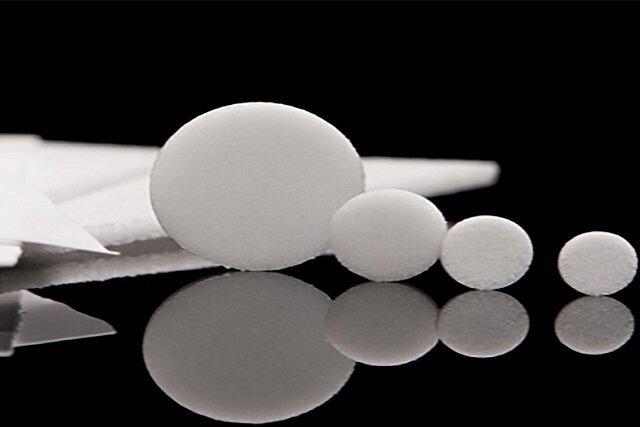

زکایی با بیان این که قرص شعله پوش باتری از محصولات دانش بنیان ما است در معرفی این محصول گفت: درون باتری های سرب اسیدی عمل شارژ و دشارژ موجب تولید گاز هیدورژن در باتری می شود. افزایش فشار درون باتری باعث انفجار و حتی الکتریسته تولیدی در باتری می تواند باعث آتش گرفتن آن شود. در نتیجه هوای داخل باتری نیاز به تهویه دارد.

وی ادامه داد: در صورت ارتباط آزاد بین هوای درون باتری و هوای آزاد امکان ورود شعله به درون باتری ورود گرد و غبار به داخل آن و خارج شدن اسید آن می شود. در نتیجه سیستم تهویه باید اجازه ورود و خروج هوا را داده و ار ورود و خروج غبار و مایعات جلوگیری کند.

به گفته این فعال فناور قرص شعله پوش باتری به دلیل جنس و تخلخل خود از عبور مایعات جلوگیری کرده و باعث خروج گاز تولیدی از باتری می شود. همچنین به دلیل مقاومت شیمیایی بالای مواد به کار رفته در برابر اسید باتری دوام زیادی داشته و به خوبی می کند.

زکایی تاکید کرد: قطعات تولیدی باید خواص مکانیکی مقاومت در برابر مواد شیمیایی عبورپذیری هوا دوام طولانی مدت و مقاومت ضربه کافی طبق استاندارد داشته باشند.

وی با اشاره به این که سعی داشتیم با مواد داخلی این مهم را انجام دهیم اما در عمل با محدودیت هایی مواجه شدیم تصریح کرد: از آن جا که روی مواد داخلی آسیاب مناسبی صورت نمی گیرد محصول نهایی از نظر کیفی هم تراز نمونه های مشابه خارجی نمی شد از طرفی تولید قرص شعله پوش باتری با مواد وارداتی صرفه اقتصادی نداشت البته ما قرص شعله پوش باتری را با همان کفیفت نمونه های مشابه خارجی تولید کردیم اما هدف ما بهره گیری از مواد داخلی است و زمانی وارد فاز صنعتی می شویم که بتوانیم نواقص مواد داخلی را مرتفع کنیم.

مدیرعامل این شرکت دانش بنیان خاطرنشان کرد: بومی سازی این محصول با مواد داخلی ۲۰ تا ۳۰ درصد باعث کاهش هزینه این محصول می شود و اگر بتوانیم با تمرکز بر مواد داخلی و اصلاح آن کار را پیش ببریم پیش بینی می شود که در سال چیزی بین هفت تا ۱۰ میلیون قرص شعله پوش را تولید کنیم.

انتهای پیام