تولید قطعه صنعتی، شبیه ترجمه کردن یک ایده به زبان ماده است؛ جایی که طرح روی کاغذ، باید به جسمی تبدیل شود که زیر فشار، حرارت، اصطکاک و گذر زمان دوام بیاورد. انتخاب روش ساخت، فقط یک تصمیم فنی نیست؛ تصمیمی است که روی هزینه نهایی، کیفیت، زمان تحویل، قابلیت تعمیر و حتی اعتبار یک برند اثر می گذارد. اگر قطعه ای کوچک در جای خود ننشیند، ممکن است خط تولیدی بزرگ از حرکت بایستد. به همین دلیل، شناخت روش های تولید قطعه صنعتی، برای مدیران تولید، مهندسان طراحی، تأمین کنندگان و حتی خریداران صنعتی یک ضرورت است.

در این راهنما، نُه روش پرکاربرد تولید قطعه صنعتی را مرور می کنیم؛ از مسیرهای سنتی و ریشه دار تا فناوری های مدرن و دقیق. هدف این متن، صرفاً معرفی نیست؛ می خواهیم کمک کنیم بدانید هر روش کجا می درخشد، کجا به دام هزینه و خطا می افتد، و چطور انتخابی آگاهانه داشته باشید.

در دنیای امروز صنعت، تولید قطعات کوچک صنعتی با انتخاب هوشمندانه روش ساخت، می تواند هم دقت و کیفیت نهایی محصول را تضمین کند و هم هزینه ها و زمان تولید را به شکل چشمگیری کاهش دهد.

تولید قطعه صنعتی چیست و چرا اهمیت دارد؟

تعریف تولید قطعات صنعتی

تولید قطعه صنعتی مجموعه ای از فرایندهاست که طی آن، مواد خام یا نیمه خام (فلز، پلیمر، کامپوزیت و…) به قطعه ای با شکل، ابعاد و ویژگی های مکانیکی مشخص تبدیل می شود. این تبدیل می تواند با ذوب و انجماد انجام شود، با تغییر شکل پلاستیک ماده تحت نیرو، با برداشتن ماده (براده برداری)، یا با افزودن لایه به لایه ماده. هر مسیر، زبان خاص خودش را دارد و هر زبان، قواعد کیفیت و هزینه خودش را.

نقش قطعات صنعتی در صنایع مختلف

قطعات صنعتی، اسکلت پنهان صنعت اند. در خودروسازی، از هزاران قطعه ریز و درشت، یک سیستم قابل اعتماد ساخته می شود. در نفت و گاز، یک فلنج یا ولو بی کیفیت می تواند به نشتی و توقف تولید منجر شود. در صنایع غذایی و دارویی، سطح پرداخت و جنس ماده، مستقیماً با بهداشت و استانداردها گره خورده است. در هوافضا، وزن و استحکام، همزمان باید به حدی برسند که هیچ خطایی پذیرفته نیست. بنابراین روش تولید، تنها درباره ساختن نیست؛ درباره ساختن درست است.

معیارهای انتخاب روش تولید قطعه صنعتی

برای انتخاب روش مناسب، نگاه صرف به قیمت کافی نیست. معیارها معمولاً در چند محور معنا پیدا می کنند:

- جنس و رفتار ماده: فولاد، آلومینیوم، چدن، تیتانیوم، پلیمرها یا آلیاژهای خاص هرکدام محدودیت و فرصت دارند.

- دقت ابعادی و تلرانس: قطعه ای که در مونتاژ دقیق نقش دارد، با قطعه ای که تنها نقش سازه ای دارد یکسان نیست.

- کیفیت سطح و پرداخت: زبری سطح، خط و خش، تخلخل، و نیاز به پوشش دهی یا آبکاری.

- تیراژ و تکرارپذیری: تولید چند عدد نمونه با تولید هزاران قطعه در ماه، زمین تا آسمان فرق دارد.

- زمان تحویل و انعطاف طراحی: گاهی سرعت مهم تر از کم ترین هزینه است.

- الزامات مکانیکی: استحکام کششی، مقاومت به خستگی، ضربه پذیری، سختی، مقاومت به خوردگی.

- هزینه های پنهان: ضایعات، ابزار، نگهداری، کنترل کیفیت، و ریسک دوباره کاری.

روش های سنتی تولید قطعه صنعتی

ریخته گری (Casting)

ریخته گری یکی از قدیمی ترین و در عین حال زنده ترین روش های تولید قطعه صنعتی است. ماده را ذوب می کنند، درون قالب می ریزند و اجازه می دهند در همان شکل منجمد شود. این روش، برای قطعات با شکل های پیچیده، بدنه ها، پوسته ها و قطعات حجیم بسیار رایج است.

نکته کلیدی ریخته گری، کنترل کیفیت درون قطعه است؛ یعنی همان چیزی که با چشم دیده نمی شود: تخلخل، مک ها، ترک های انجمادی و ساختار دانه بندی. اگر طراحی راهگاه ها، تغذیه گذاری و کنترل دما درست نباشد، قطعه از بیرون سالم به نظر می رسد اما در کارکرد واقعی، زیر بار ترک می خورد.

ریخته گری معمولاً وقتی انتخاب خوبی است که:

- شکل قطعه پیچیده باشد

- حجم ماده زیاد باشد

- هزینه ماشین کاریِ کامل از روی شمش مقرون به صرفه نباشد

و معمولاً چالش برانگیز می شود وقتی:

- تلرانس بسیار دقیق نیاز دارید

- سطح نهایی باید بسیار صاف باشد

- خواص مکانیکی یکنواخت و قابل پیش بینی حیاتی است

آهنگری و فورج (Forging)

فورج یا آهنگری، جایی است که فلز زیر ضربه یا فشار، شکل می گیرد؛ بدون آنکه ذوب شود. مزیت بزرگ فورج، بهبود خواص مکانیکی است. جریان دانه ها در راستای شکل قطعه، مقاومت به خستگی و ضربه را بالا می برد. به همین دلیل در قطعات حساس مثل شافت ها، میل لنگ ها، اتصالات تحت بار و قطعات ایمنی، فورج یک انتخاب قابل اتکاست.

اما فورج هم زبان خودش را دارد: محدودیت در پیچیدگی شکل، نیاز به قالب ها و تجهیزات سنگین، و معمولاً نیاز به ماشین کاری تکمیلی برای رسیدن به ابعاد دقیق.

فورج بیشتر زمانی می درخشد که:

- استحکام و دوام اولویت دارد

- قطعه تحت بارهای تکراری و خستگی است

- تیراژ به حدی هست که قالب ارزش پیدا کند

ماشین کاری سنتی

ماشین کاری سنتی شامل تراشکاری، فرزکاری، سوراخ کاری، سنگ زنی و… است؛ یعنی برداشتن ماده تا رسیدن به شکل نهایی. مزیتش روشن است: انعطاف بالا و رسیدن به دقت خوب، بدون نیاز به قالب های پرهزینه. برای تیراژ پایین، تعمیرات، ساخت قطعات یدکی یا نمونه سازی، ماشین کاری سنتی همچنان ستون قابل اعتماد کارگاه هاست.

اما اگر قطعه پیچیده باشد یا تیراژ بالا برود، زمان و هزینه اپراتوری می تواند بالا برود. همچنین مقدار ضایعات در براده برداری زیاد است؛ یعنی بخشی از ماده را عملاً به تراشه تبدیل می کنید.

روش های مدرن تولید قطعه صنعتی

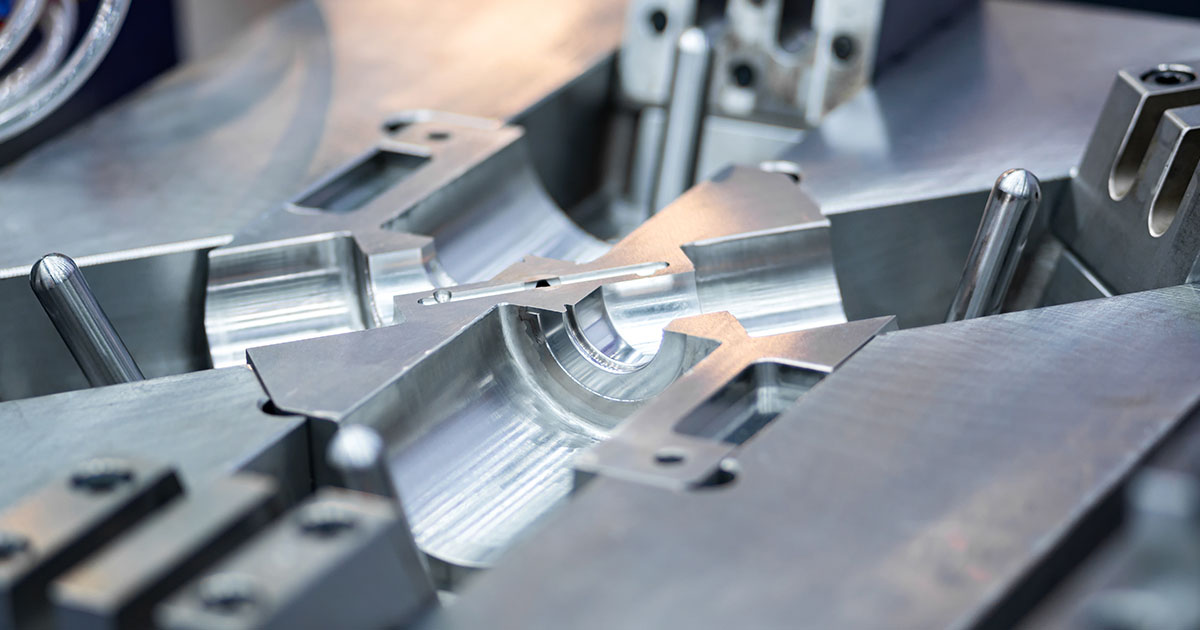

ماشین کاری CNC

CNC نسخه دقیق تر، تکرارپذیرتر و سریع تر ماشین کاری است؛ با این تفاوت که مسیر ابزار توسط برنامه کنترل می شود. مزیت CNC فقط دقت نیست؛ قابلیت تکرار دقیق در تولید سری، کاهش خطای انسانی، امکان ساخت هندسه های پیچیده تر، و ادغام چند عملیات در یک ستاپ است.

CNC انتخاب خوبی است وقتی:

- تلرانس های دقیق و مونتاژ حساس دارید

- قطعه پیچیده است و باید تکرارپذیر باشد

- تیراژ متوسط تا بالا دارید، اما نه آنقدر بالا که قالب سازی اقتصادی تر شود

بهینه سازی CNC معمولاً در دو چیز نهفته است:

- طراحی مناسب برای ماشین کاری: گوشه های داخلی، دسترسی ابزار، ضخامت ها

- انتخاب استراتژی تولید: تعداد ستاپ ها، فیکسچر، ابزار مناسب، و زمان سیکل

تولید قطعه با پرینت سه بعدی (Additive Manufacturing)

پرینت سه بعدی یا ساخت افزایشی، به جای برداشتن ماده، آن را لایه به لایه اضافه می کند. این فناوری به شما اجازه می دهد شکل هایی بسازید که با روش های دیگر یا ممکن نیست یا بسیار پرهزینه است؛ مثل کانال های داخلی پیچیده، ساختارهای مشبک سبک، یا قطعات یکپارچه به جای چند قطعه مونتاژی.

پرینت سه بعدی در صنعت معمولاً سه کاربرد پررنگ دارد:

- نمونه سازی سریع و ارزیابی طراحی

- تولید قطعات خاص با تیراژ کم

- ساخت ابزارها، فیکسچرها و قطعات کمکی خط تولید

اما باید واقع بین بود: سرعت تولید در تیراژ بالا معمولاً پایین تر از روش های قالبی است، و کیفیت سطح یا خواص مکانیکی ممکن است نیاز به عملیات تکمیلی (ماشین کاری، حرارت دهی، پرداخت) داشته باشد.

برش لیزر و واترجت

وقتی صحبت از برش ورق، صفحه، یا قطعات تخت باشد، لیزر و واترجت از انتخاب های محبوب اند.

- لیزر: سریع، دقیق، مناسب برای ورق های فلزی، با لبه نسبتاً تمیز. اما می تواند ناحیه متاثر از حرارت ایجاد کند و روی برخی آلیاژها یا ضخامت های خاص محدودیت دارد.

- واترجت: برش با آب پرفشار (گاهی همراه با ساینده) که حرارت وارد نمی کند. برای مواد حساس به گرما یا ضخامت های بالاتر عالی است، اما سرعت و هزینه عملیاتی ممکن است متفاوت باشد.

این روش ها معمولاً بخشی از یک زنجیره تولید هستند: برش اولیه، سپس خم کاری، جوشکاری، یا ماشین کاری تکمیلی.

روش های شکل دهی فلزات در تولید قطعه صنعتی

نورد (Rolling)

نورد، تغییر شکل فلز با عبور از میان غلتک هاست. خروجی نورد معمولاً ورق، تسمه، پروفیل یا مقاطع استاندارد است. بسیاری از قطعات صنعتی مستقیم از محصولات نوردی ساخته نمی شوند، اما تقریباً در پایه زنجیره تأمین حضور دارند. مزیت نورد، تولید پیوسته، یکنواختی نسبی و هزینه مناسب در حجم بالاست.

اگر قطعه شما از ورق یا پروفیل ساخته می شود، کیفیت محصول نوردی (ترکیب شیمیایی، یکنواختی ضخامت، موج دار نبودن ورق) مستقیماً روی کیفیت نهایی اثر می گذارد.

اکستروژن (Extrusion)

اکستروژن یعنی عبور دادن ماده از یک قالب (دای) برای تولید مقطع های خاص؛ مثل پروفیل های آلومینیومی با شکل های پیچیده. این روش برای تولید قطعات طولی با مقطع ثابت بسیار اقتصادی است. جایی که طراحی هوشمندانه مقطع، می تواند نیاز به مونتاژ چند قطعه را کم کند و وزن را پایین بیاورد.

در اکستروژن، کیفیت سطح و کنترل ابعاد وابسته به طراحی قالب، دمای فرایند و کنترل کشش پس از خروج است. پس اگر قطعه شما نیاز به آب بندی دقیق یا مونتاژ حساس دارد، باید از ابتدا به تلرانس های واقعی اکستروژن توجه کنید.

پرس کاری و خم کاری فلزات

پرس کاری و خم کاری برای شکل دهی ورق ها، ساخت بدنه ها، کاورها، شاسی ها و قطعات ورقی کاربرد گسترده دارد. این روش ها سریع و مناسب تیراژ هستند؛ اما نیازمند طراحی درست برای جلوگیری از ترک، برگشت فنری و تاب برداشتن اند.

یک اشتباه رایج این است که طراحی قطعه ورقی را بدون توجه به شعاع خم، جهت الیاف ماده، و ترتیب خم ها انجام دهند؛ نتیجه اش قطعه ای است که روی کاغذ درست است، اما در تولید یا مونتاژ دردسر می سازد.

تولید قطعه صنعتی با استفاده از قالب ها

قالب سازی تزریق پلاستیک

تزریق پلاستیک، ستون اصلی تولید قطعات پلیمری در تیراژ بالا است؛ از قطعات خودرو و لوازم خانگی تا تجهیزات پزشکی و بسته بندی های صنعتی. ماده مذاب پلاستیک به داخل قالب تزریق می شود و پس از سرد شدن شکل می گیرد.

مزیت بزرگ تزریق، سرعت و تکرارپذیری است. اما هزینه قالب سازی بالا و حساسیت طراحی نیز بالاست. تغییر کوچک در طراحی پس از ساخت قالب می تواند بسیار پرهزینه باشد. بنابراین در تزریق پلاستیک، طراحی برای تولید یک توصیه نیست؛ یک شرط بقاست.

قالب گیری تحت فشار (Die Casting)

دایکست یا ریخته گری تحت فشار، برای تولید قطعات فلزی (عموماً آلومینیوم، روی و برخی آلیاژهای دیگر) در تیراژ بالا استفاده می شود. فلز مذاب با فشار بالا وارد قالب فلزی می شود و قطعه با سرعت تولید می گردد. برای قطعات بدنه ای، محفظه ها، هوزینگ ها و قطعاتی که هم شکل پیچیده دارند و هم تیراژ بالا، دایکست جذاب است.

اما باید حواس تان به تخلخل های احتمالی، محدودیت های عملیات حرارتی بعدی در برخی شرایط، و هزینه قالب و تجهیزات باشد. همچنین برای قطعاتی که نیاز به جوشکاری حساس یا آب بندی فوق العاده دارند، باید کنترل کیفیت و طراحی فرایند بسیار دقیق باشد.

مزایا و معایب تولید قطعه با قالب

قالب ها، سرعت را به خدمت می گیرند؛ اما دروازه ورودشان گران است.

مزایا:

- سرعت تولید بالا

- تکرارپذیری مناسب در تیراژ

- یکنواختی ظاهری و امکان تولید شکل های دقیق تر نسبت به برخی روش های دیگر

معایب:

- هزینه اولیه بالا

- زمان ساخت و اصلاح قالب

- کاهش انعطاف در تغییرات طراحی

- نیاز به کنترل دقیق فرایند برای جلوگیری از عیوب تکرارشونده

مقایسه ۹ روش تولید قطعه صنعتی

مقایسه از نظر هزینه تولید

هزینه را باید دو بخش دید: هزینه اولیه و هزینه هر قطعه. روش های قالبی (تزریق پلاستیک و دایکست) معمولاً هزینه اولیه بالایی دارند اما هزینه هر قطعه در تیراژ بالا کاهش می یابد. CNC و ماشین کاری سنتی هزینه اولیه پایین تری دارند، اما هزینه هر قطعه با زمان ماشین کاری و اپراتوری بالا می رود. پرینت سه بعدی برای تیراژ کم اقتصادی تر است، اما در تیراژ بالا معمولاً با روش های قالبی رقابت سختی دارد. ریخته گری و فورج بسته به نوع قالب و تیراژ، جایی میان این طیف قرار می گیرند.

مقایسه از نظر دقت و کیفیت

برای دقت ابعادی، CNC و برخی ماشین کاری های دقیق جلوترند. اما کیفیت فقط ابعاد نیست؛ کیفیت در فورج بیشتر در خواص مکانیکی و دوام معنا دارد، در تزریق پلاستیک در ثبات ابعادی و ظاهر، در دایکست در شکل پذیری و سرعت. ریخته گری ممکن است برای قطعات حجیم عالی باشد اما برای تلرانس های خیلی سخت، معمولاً به ماشین کاری تکمیلی نیاز دارد. برش لیزر و واترجت در قطعات تخت دقت خوبی می دهند، ولی برای حجم سه بعدی کافی نیستند و باید با خم کاری/ماشین کاری ترکیب شوند.

مقایسه از نظر تیراژ و سرعت تولید

اگر تیراژ بسیار بالا باشد، قالب ها فرمانروایی می کنند. اگر تیراژ متوسط باشد، CNC و برخی روش های شکل دهی می توانند بهینه باشند. اگر تیراژ پایین یا پروژه نمونه سازی باشد، پرینت سه بعدی و ماشین کاری سنتی بهترین انعطاف را می دهند. در تولید صنعتی، معمولاً برنده کسی است که زنجیره روش ها را درست می چیند: مثلاً دایکست + ماشین کاری موضعی، یا برش لیزر + خم کاری + جوشکاری.

انتخاب بهترین روش تولید قطعه صنعتی

تأثیر جنس مواد اولیه

جنس ماده، مسیر تولید را محدود یا باز می کند. پلیمرها معمولاً به تزریق نزدیک می شوند. آلومینیوم می تواند اکسترود، CNC یا دایکست شود. فولادهای سخت کاری پذیر ممکن است فورج و سپس ماشین کاری بخواهند. مواد حساس به گرما شاید به واترجت نیاز داشته باشند. اگر از همان ابتدا ماده درست انتخاب نشود، بهترین روش تولید هم نمی تواند همه ضعف ها را جبران کند.

تیراژ تولید و زمان تحویل

گاهی زمان تحویل، مهم تر از هزینه است؛ مخصوصاً در توقف خط تولید یا بازارهای رقابتی. در این شرایط، روش هایی مثل CNC یا پرینت سه بعدی برای شروع سریع عالی اند. بعد که بازار تثبیت شد، می توان به سمت قالب سازی رفت. نگاه مرحله ای، بسیاری از پروژه ها را نجات داده است: اول تولید سریع، سپس تولید اقتصادی.

کاربرد نهایی قطعه صنعتی

قطعه ای که فقط یک قاب است با قطعه ای که بار می گیرد فرق دارد. قطعه ای که داخل محیط خورنده کار می کند با قطعه ای که در فضای کنترل شده است یکسان نیست. اگر قطعه در معرض خستگی و ارتعاش باشد، فورج یا طراحی ویژه و کنترل کیفیت دقیق اهمیت بیشتری پیدا می کند. اگر قطعه نیاز به بهداشت و سطح تمیز دارد، پرداخت سطح و انتخاب مواد و روش ساخت باید سخت گیرانه تر باشد.

سوالات متداول

آیا همیشه روش های مدرن بهتر از روش های سنتی هستند؟

نه. بهتر یعنی مناسب تر برای نیاز شما. گاهی یک قطعه فورج شده یا ریخته گری شده دقیقاً همان چیزی است که از نظر دوام و هزینه لازم دارید، و روش مدرن فقط هزینه را بالا می برد.

برای تیراژ کم، کدام روش معمولاً منطقی تر است؟

اغلب CNC، ماشین کاری سنتی یا پرینت سه بعدی. چون هزینه قالب و آماده سازی سنگین ندارند و سریع تر به نتیجه می رسید.

آیا قطعات دایکست کیفیت کافی برای کارهای حساس دارند؟

در بسیاری کاربردها بله، اما وابسته به طراحی، آلیاژ، کنترل فرایند و کنترل کیفیت است. اگر آب بندی خیلی حساس یا عملیات خاص بعدی دارید، باید از ابتدا محدودیت ها بررسی شود.

چرا بعضی قطعات بعد از تولید تاب برمی دارند یا ابعادشان تغییر می کند؟

علت می تواند تنش های پسماند، سرد شدن نامتوازن، طراحی نامناسب ضخامت ها، یا حتی انتخاب نادرست ماده باشد. برخی روش ها مثل تزریق یا دایکست به کنترل خنک کاری حساس اند، و در ماشین کاری هم آزاد شدن تنش ها پس از برداشتن ماده می تواند تغییر شکل ایجاد کند.

برای بالا بردن دقت در تولید، فقط باید سراغ CNC رفت؟

CNC ابزار قدرتمندی است، اما دقت واقعی ترکیبی از طراحی درست، انتخاب فیکسچر مناسب، کنترل ابزار، اندازه گیری، و مدیریت فرایند است. حتی بهترین دستگاه هم با طراحی بد یا ستاپ ضعیف نتیجه عالی نمی دهد.